聯系人:熊先生

手 機:13697432957

電 話:13697432957

地 址:廣州市天河區華觀路1963號天虹科技園

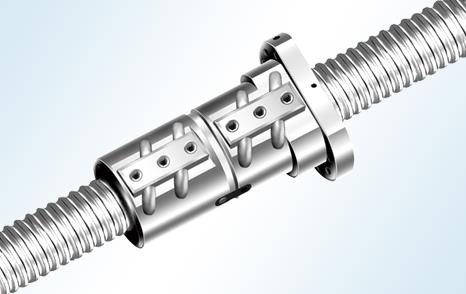

絲杠是將旋轉運動變成直線運動的傳動零件,其螺紋屬傳動螺紋。絲杠不僅能準確地傳遞運動,而且能傳遞一定的轉矩。因而對其精度、強度、耐磨性和穩定性都有較高要求。絲杠按照摩擦特性來分類,可分為滑動絲杠、滾動絲杠和靜壓絲杠三大類,而滑動絲杠的結構相對比較簡單,制造也方便,所以目前應用較廣泛。

絲杠是細而長的柔性軸,它的長徑比為20-50,剛性很差。其結構形狀較復雜,既有要求很高的螺紋表面,又有階梯及溝槽。在加工過程中易變形,這是影響絲杠精度的主要問題。按JB288681規定,絲杠及螺母的精度,根據使用要求分為六級:4、5、6、7、8、9(精度依次降低)。各級精度的絲杠,除規定有螺紋大徑、中徑和小徑的公差外,還規定了螺距公差、牙形半角的極限偏差、表面粗糙度、全長中徑尺寸變動量的公差、中徑跳動公差等。

為保證絲杠的質量,其材料應有足夠的強度、較高的穩定性和良好的加工性。絲杠有淬硬絲杠和不淬硬絲杠之分,前者耐磨性較好,能較長時間保持精度。不淬硬絲杠材料有45號鋼、Y40Mn易切削鋼和具有珠光體組織的優質碳素工具鋼T10A、T12A等。

淬硬絲杠常用中碳合金鋼和微變形鋼,如9Mn2V、 CrWMn 、GCr15(用于小于50mm的絲杠)及GCr15SiMn(用于大于50mm的絲杠)等。它們淬火變形小、磨削時組織比較穩定,淬硬性也好,硬度可達58-62HRC。

成批生產臥式車床母絲杠和小批生產萬能螺紋磨床母絲杠的工藝過程是有所不同的,因此在加工時應注意。在編制絲杠工藝規程時,要考慮如何防止彎曲、減少內應力和提高螺距精度等問題。對絲杠外圓及螺紋分階段分多次加工,以逐步減少切削量。

對不淬硬絲杠一般采用車削加工;對淬硬絲杠,則采用“先車后磨;或“全磨”兩種不同的工藝,后者是從淬硬后的光杠上先直接用單片或多片砂輪粗磨出螺紋,然后用單片砂輪精磨螺紋。

四、絲杠加工工藝流程圖

a、不淬火硬絲杠工藝過程

1、下料

2、正火、校直(徑向圓跳動《1.5mm)

3、切端面,鉆中心孔

4、粗車兩端及外加

5、校直(徑向圓跳動《0.6mm)

6、高溫時效(徑向圓跳動《1mm)

7、取總長、鉆中心孔

8、半精車兩端及外加

9、無心磨粗磨外加

10、旋風切螺紋

11、校直、低溫時效(T+170攝氏度,12小時)(徑向圓跳動《1mm)

12、無心磨精磨外加

13、修研中心孔

14、車兩端軸頸(車前在車床上檢查性校直)

15、粗車螺紋至圖樣尺寸(車后在車床上檢查性校直)

在絲杠加工過程中,中心孔為主要定位基準,但因絲杠為細長軸,剛度很差,加工時需用跟刀架,為了使外圓表面與跟刀架的爪或套有良好的接觸,絲杠外圓表面的圓度及與套的配合精度均應嚴格控制。

每次時效后都修磨或重鉆中心孔,以消除時效產生的變形,使下道工序加工有可靠的、精確的定位基面。每次加工螺紋時,都要先加工絲杠外圓,然后以兩端中心孔和外圓作為定位基準加工螺紋,逐步提高螺紋的加工精度。

為了糾正絲桿加工過程中的彎曲變形,在絲杠工藝過程中常常安排校直工序。熱校直是把絲杠毛坯加熱到正火溫度860~900℃,保溫45~60min,然后放在三個滾筒之間進行的。對于普通機床絲杠,在粗加工及半精加工階段都安排了冷校直工序。

粗加工階段工件彎曲較大,采用壓高點的方法,但在螺紋半精加工以后,工件的彎曲已變小,可采用砸凹點的方法。此法是將絲杠置于兩 V 形鐵間,使彎曲部分凸點向下,凹點向上,下墊硬木或黃銅塊,如圖4-14所示,用錘及扁鏨敲擊絲杠凹點螺紋內徑,便錘擊面凹下處金屬向兩邊伸展,以達到校直目的。

掃一掃咨詢微信客服

掃一掃咨詢微信客服

管理員

該內容暫無評論