聯系人:熊先生

手 機:13697432957

電 話:13697432957

地 址:廣州市天河區華觀路1963號天虹科技園

連桿加工工藝過程的大部分工序都采用統一的定位基準:一個縮面、小頭孔及工藝凸臺。這樣有利于保證連桿的加工精度而且端面的面積大,定位也比較穩定。由于連桿的外形不規則,為了定位需要,在連桿體大頭處作出工藝凸臺,作為輔助基準面。

連桿大、小頭端面對稱分布在桿身的兩側,由于大、小頭孔厚度不等,大頭端面與同側小頭端面不在一個平面上,用這樣的不等高面作定位基準,必然會產生定位誤差。制訂工藝時,可先把大、小頭作成一樣厚度,這樣就可避免上述缺點,而且由于定位面積加大,使得定位更加可靠,直到加工的最后階段才銑出這個階梯面。

連桿本身的剛度比較低,在外力作用下容易變形,因此,在安排工藝過程時,應把各主要表面的粗、精加工工序分開。如大頭孔先進行粗鏜(工序8),連桿合件加工后再半精鏜大頭孔(工序3),精鏜大頭孔(工序4)。連桿工藝過程可分為以下三個階段:

粗加工階段也是連桿體和蓋合并前的加工階段,如基準面(包括輔助基準面)加工,為準備連桿體及蓋合并所進行的加工(如結合面的銑、磨)等。

半精加工階段是連桿體和蓋合并后的加工,如精磨兩平面,半精鏜大頭孔及孔口倒角等。總之,是為精加工大、小頭孔作準備的階段。

精加工階段是最終保證連桿主要表面大、小頭孔全部達到圖樣要求193的階段,如珩磨大頭孔、精鏜小頭軸承孔等。

連桿是一個剛性較差的工件,應十分注意夾緊力的大小、作用力的方向及著力點位置的選擇,以免因受夾緊力的作用而產生變形,使得加工精度降低。

連桿的兩端面是連桿加工過程中最主要的定位基準面,而且在許多工序中使用。所以應先加工它,且隨著工藝過程的進行要逐漸精化,以提高其定位精度。大批大量生產多采用拉削和磨削加工;成批生產多采用銑削和磨削。

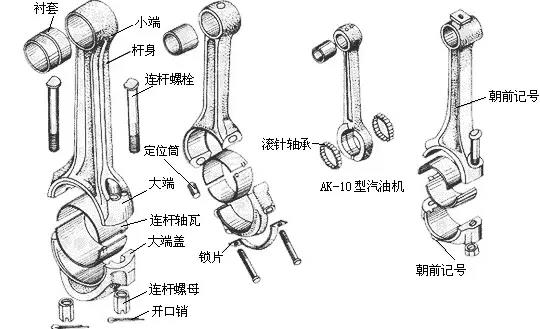

連桿大、小頭孔的加工是連桿加工中的關鍵工序,尤其大頭孔的加工是連桿加工中要求最高的部位,直接影響到連桿成品的質量。一般先加工小頭孔,后加工大頭孔,合裝后再同時精加工大、小頭孔。小頭孔直徑小,鍛坯上一般不鍛出預孔,所以小頭孔首道工序為鉆削加工。

加工方案多為:鉆擴(拉)﹣鏜(鉸)。無論采用整體鍛還是分開鍛,大頭孔都會鍛出預孔,因此大頭孔首道工序都是粗鏜(或擴)。大頭孔的加工方案多為:(擴)粗鏜半精鏜精鏜。在大、小頭孔的加工中,鏜孔是保證精度的主要方法。

連桿的孔深與孔徑比皆在1左右,這個范圍鏜孔工藝性最好,鏜桿懸伸短,剛性也好。大、小頭孔的精鏜一般都在專用的雙軸鏜床上同時進行,有條件的廠采用雙面、雙軸金剛鏜床,對提高加工精度和生產率效果更好。大、小頭孔的光整加工是保證孔的尺寸、形狀精度和表面粗糙度不可缺少的加工工序。一般有以下三種方案: a )珩磨; b )金剛鏜; c )脈沖式滾壓。

連桿加工多屬大批量生產。其工藝路線多為工序分散。一部分工序用高生產率的組合機床和專用機床,并廣泛地使用氣動、液壓夾具,以提高生產率,滿足大批量生產的需要

掃一掃咨詢微信客服

掃一掃咨詢微信客服

管理員

該內容暫無評論